„Vom Sand zum Chip“

Matthias Swoboda, Christiana Kuttenberg

1. Herstellung von Silicium

1.1. Rohsiliciumgewinnung

Silicium wird durch Reduktion von

Sand mit Koks in einem Lichtbogenreaktor hergestellt.

Diese Carbothermische Reduktion

erfordert Temperaturen oberhalb von 2000°C. [1]

Die Reaktion wird häufig mit einem

Zusatz von Alteisen durchgeführt, um Ferrosilicium zu erhalten. Für die

chemische Industrie wird Silicium durch Auslaugen des gepulverten 96-97%igen

Materials mit Wasser auf einen Reinheitsgrad von etwa 98,5% gebracht. [2]

1.2. Reinstsiliciumherstellung

Silicium zeigt nur bei extremer

Reinheit Halbleitereigenschaften, daher nennt man dieses Silicium

Reinstsilicium.

Reinstsilicium wird durch Reduktion

von Trichlorsilan (SiHCl3) mit Wasserstoff hergestellt. [3]

Dieses Verfahren wurde in den Jahren

1953 – 1956 von der Siemens AG entwickelt. Ausgangsmaterial ist technisches

Silicium, das in einem Wirbelbettreaktor mit Chlorwasserstoff (HCl) zu

Trichlorsilan (SiHCl3) umgesetzt wird. [1]

Auch durch Pyrolyse von Siliciumhydrid (SiH4) kann Reinstsilicium gewonnen werden.

Es entstehen polykristalline

Siliciumstäbe mit einem Reinheitsgrad von 96 – 98 %.

Für den Einsatz in der

Halbleitertechnologie ist ein weiterer Reinigungsschritt notwendig. [1]

1.2.1.

Zonenschmelzen

Dieses Verfahren wurde 1952 von W.

G. Pfann entwickelt. [6] Im Zonenschmelzverfahren werden die Siliciumstäbe

weiter gereinigt. Eine Hochfrequenzspule dient als “Heizung” um den Si-Stab an

einer Stelle aufzuschmelzen, wobei die Schmelze durch ihre Oberflächenspannung

zusammengehalten wird. In der durch den Stab wandernden Schmelzzone reichern

sich die Verunreinigungen an.

Ist die Schmelzzone am Stabende, so wird dieser stark verunreinigte Teil abgeschnitten und der Stab erneut zonengeschmolzen. Zum Schluss ist der Anteil an Fremdatomen so gering, dass er nicht mehr chemisch, sondern nur noch durch Leitfähigkeitsmessung nachgewiesen werden kann. [3]

1.2.2. Tiegelziehen

Das Tiegelziehen ist ein älteres

Verfahren zur Herstellung von Silicium-Einkristallen. Dabei befindet sich die

Siliciumschmelze in einem Quarztiegel, der mit einem Graphitmantel umgeben ist.

In die Schmelze taucht ein Impfkristall, der unter langsamer Drehung stetig aus

der Schmelze gezogen wird. Der Durchmesser der gezogenen Einkristalle (üblich

sind 75 mm) hängt von der Ziehgeschwindigkeit und der Temperatur der Schmelze

ab. Ein Nachteil dieses Verfahren ist, dass in den Einkristall Verunreinigungen

aus dem Quarztiegel kommen.

Zur Weiterverarbeitung zerschneidet

man die hochreinen Si-Einkristallstäbe in dünne, handtellergroße

Siliciumscheiben (Wafer), die das Ausgangsmaterial für die Chip-Herstellung

darstellen. [3]

2. Entwicklung der

Halbleitertechnologie

1939 beschrieb der deutsche Physiker W. Schottky jenen Effekt bei Halbleitern, der für die Konstruktion von Halbleiterbauelementen maßgeblich ist. [5]

Das vermutlich bekannteste elektronische Bauelement, das aus Halbleiter-Materialien hergestellt wird, ist der Transistor. Nach rund 20-jähriger Forschung auf dem Gebiet der Halbleitertechnik gelang es den amerikanischen Wissenschaftlern J. Bardeen, W. H. Brattain und W. Shockley 1947 den ersten Transistor unter Verwendung des Halbleiterelements Germanium zu entwickeln. [5] Der Transistor hatte gegenüber den früher verwendeten Verstärkerröhren den Vorteil, sowohl kleiner als auch langlebiger zu sein und nur ein Millionstel der Leistung einer Vakuumröhre zu benötigen, eine Verdrahtung war jedoch weiterhin nötig.

1958 fertigte J. S. Kilby die erste integrierte Schaltung (IC) an. Dadurch war es möglich, elektronische Bauteile ohne Leitungsdrähte herzustellen. Transistoren, Widerstände und Kondensatoren sind direkt mit einer Halbleiterplatte verbunden. [5]

Seit der Produktion dieses Chips ist man bestrebt, diesen wohl grundlegendsten elektronischen Bauteil zu miniaturisieren. Das geschah aus zwei Gründen: Einmal lassen sich kleinere und kompliziertere elektronische Systeme herstellen, wenn die Ausmaße des Transistors abnehmen; das ist besonders wichtig bei Systemen wie Satelliten und Raketen, bei denen Größe, Gewicht und Energiebedarf starken Einschränkungen unterliegen. Zum anderen sind kleine Transistoren im Allgemeinen schneller und billiger als große. Für die Computerindustrie ist diese Tatsache von enormer Bedeutung. [7]

Die Anzahl der Transistoren auf einem Chip hat rasch zugenommen. 1959 wurden Chips mit einem Transistor gefertigt, 1978 wurde der erste Chip mit einer kompletten Zentralrecheneinheit (CPU) mit 20.000 Transistoren hergestellt und heute befinden sich mehrere Millionen Transistoren auf einem Chip. [8]

3. Chipherstellung

Der erste Chip, der 1958 von J.S. Kilby hergestellt wurde, bestand aus einer Germaniumplatte, auf der Transistoren, Widerstände und Kondensatoren durch Leiterbahnen verbunden waren. Bald löste Silicium Germanium als Halbleiterelement ab. [5] Heute werden Chips meist in der Planartechnik gefertigt, bei der fertige Schaltungen auf Siliciumplatten aufgebracht werden.

Zunächst muss die Idee, einen neuen Chip herzustellen, geschaffen werden. Dann kommt diese Idee zunächst in die Entwicklungsabteilung der Chip-Produktionsfirma, die sich Gedanken darüber macht, wie man die geforderten Funktionen am besten in einen Chip “packen” könnte. Gleichzeitig überlegt die Anwendungsabteilung, ob die Produktion eines solchen Chips überhaupt wirtschaftlich und praktikabel sei.

Wenn die Entscheidung, den Chip wirklich herzustellen, positiv ausgefallen ist, beginnt die eigentliche Chipentwicklung beziehungsweise Chipherstellung. [3]

3.1. Chipdesign

Am Anfang steht der sogenannte Logik-Entwurf. Der Entwickler überlegt, welche logischen Funktionen er benötigt. Alle diese logischen Funktionsblöcke müssen (im Prinzip) aus Dioden und Transistoren zusammengesetzt werden.

Am Computer wird nun ein Logik-Plan erstellt; dieser kann dann automatisch in einen Schaltplan umgesetzt werden, in dem die tatsächlichen Bausteine (Dioden, Transistoren) aufscheinen.

Nun werden zwei Testläufe durchgeführt: Einerseits wird die Logik des Systems kontrolliert (das heißt: die Rechenvorgänge werden geprüft, ob die Ergebnisse undefinierte Zustände oder Bits sind), andererseits wird die Funktionsweise aller Halbleiterbausteine simuliert. [3]

Nach all diesen Schritten wird der Logik-Plan in einen “Schaltplan” umgewandelt, der auch die tatsächliche Größe der Funktionseinheiten zeigt. Dieser Plan heißt Layout. Dabei arbeitet ein ganzes Team, jeder Mitarbeiter hat einen Teil der Gesamtschaltung vor sich.

Die Aufgabe besteht darin, die einzelnen Bausteine so anzuordnen, dass

· die Schaltung funktioniert

· die Schaltung möglichst wenig Platz benötigt

· kein Bauelement ein anderes stört (Mindestabstände müssen eingehalten werden). [4] Der minimale Abstand zwischen den Kontakten, in dem Strom fließt, liegt bei 180 Nanometer. [16]

Nach diesen Arbeitsschritten folgen wieder einige Tests. Ergebnis ist danach ein kompletter Schaltungsentwurf. [4]

Ist der Schaltungsentwurf fertig, so wird die Layout-Geometrie in Zahlen und Anweisungen umgewandelt, die für die Herstellung der sogenannten Masken benötigt werden. Ein Laser zeichnet die einzelnen Maskenebenen auf mit Lack beschichtete und verchromte Glasplatten. Durch das Entwickeln entstehen die Strukturen, die dann auf den Chip übertragen werden sollen. Diese Masken dienen dann als “Vorlage” für das Aufbringen der P- und N-Strukturen auf die Chips.

Dieser Vorgang geschieht meist mittels Planartechnik. [3]

3.2. Planartechnik

Die technologische Grundlage zur Herstellung von integrierten Schaltungen ist die Planartechnik. Die Oberfläche einer Siliciumscheibe, die von einem Stab mit etwa 15 cm Durchmesser aus dem hochreinen Einkristall geschnitten wird, wird einer Reihe von sich teilweise bis zu 400-mal wiederholenden Arbeitsschritten unterworfen.

Bei einer Temperatur von etwa 1000°C werden die Siliciumscheiben solange einer Sauerstoffatmosphäre ausgesetzt, bis sich an ihrer Oberfläche eine dünne Siliciumdioxidschicht (SiO2) gebildet hat. Dies geschieht in computergesteuerten Rohröfen. Diese Schicht dient einerseits als Isolator und anderseits verhindert sie auch das Eindringen von Fremdatomen überall dort, wo nicht dotiert werden soll.

Eine UV-empfindliche Lackschicht wird aufgetragen, indem ein Lacktropfen durch Rotation gleichmäßig auf der Scheibe verteilt wird.

Der Lack wird durch eine Maske belichtet, auf der die winzigen Strukturen der Schaltung abgebildet sind. Dadurch wird die stark verkleinerte Konstruktionszeichnung der Schaltung auf die Siliciumscheibe übertragen. [3]

Als die Photolithographie[1] Anfang der siebziger Jahre erfunden wurde, arbeitete man mit normalem weißen Licht. Später ging man zu monochromatischem Laserlicht - immer kürzerer Wellenlänge - über, bis man Mitte der achtziger Jahre bei ultraviolettem Licht angekommen war. Heute gebraucht man für die modernsten käuflichen Chips tief ultraviolette Strahlung – entsprechende Laser sind aber sehr schwierig zu konstruieren. [9] Bei Versuchen am Institut für Halbleiterphysik an der Linzer Universität werden Elektronenstrahlen zur Belichtung eingesetzt, um noch größere Auflösungen zu erhalten. [16]

Beim

Entwickeln des Fotolacks bilden sich an den von der Maske ungeschützten Stellen

Öffnungen (“Fenster”), an denen die Oxidschicht freigelegt wird.

Das Oxid wird an den fotolackfreien Stellen mittels Plasmaätzung entfernt.

Der restliche Fotolack wird durch Lösungsmittel entfernt. Das verbleibende Oxid wirkt bei der nachfolgenden Diffusion als abschirmende Maske. [4]

Dotieratome,

z.B. Bor, diffundieren an den oxidfreien Stellen in den Kristall ein und

erzeugen p-leitende Zonen. An den vom Oxid geschützten Stellen bleibt das

Silicium n-leitend. Das Eindiffundieren erfolgt hauptsächlich durch

Ionenimplantation, wobei die entsprechenden Ionen mit einer Energie von 100 –

200 keV (Kiloelektronenvolt) eingeschossen werden. Die thermische Diffusion bei

Temperaturen von 1000°C ist nicht mehr üblich. [3]

Zur Herstellung der vorgesehenen leitenden Verbindungen wird zunächst ganzflächig Aluminium auf die Siliciumscheibe aufgedampft. In einem weiteren Schritt wird Aluminium dort weggeätzt, wo keine Verbindungswege und Kontaktstellen entstehen sollen. So erhält man die Anschlüsse für Source, Gate und Drain.

Nun werden die einzelnen Schaltungen getestet und mittels Farbpunkt werden die nicht funktionierenden markiert. Bevor der Wafer zum Schneiden geht, wird eine Folie unterhalb des Wafers angebracht.

Auf einer Siliciumscheibe (Wafer) befinden sich viele hundert integrierte Schaltungen.

Aus diesem Grund muss am Ende des Fertigungsprozesses der Wafer

durch Ritzen, Brechen oder Sägen in

einzelne Schaltungen (Chips) zerlegt werden. Dabei wird die zuvor angebrachte

Folie aber nicht durchtrennt und so kann man jetzt die fehlerhaften Schaltungen

mittels Roboter ganz einfach von der Folie herunternehmen. Diese Schaltungen

werden in der Folge in ein Kunststoff- oder Keramikgehäuse eingebaut. Zur

elektrischen Verbindung der Kontaktstellen der Schaltungen mit den

Außenanschlüssen werden Goldfäden verwendet. [4]

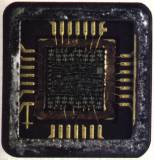

Abbildung 2: Verbindung durch

Goldfäden [11]

4. Grenzen der

Miniaturisierung

Seit dem Jahre 1960 hat sich die Anzahl der Schaltungselemente auf den fortschrittlichsten Chips jährlich nahezu verdoppelt. Speicherschaltungen mit mehr als zwei Millionen Elementen, verbunden durch mehr als fünf Millionen Leiterbahnen, befinden sich derzeit auf dem Markt.

Wie weit kann die Schaltkreisintegration gehen? Dies lässt sich grob abschätzen, indem man die Größe von in der Praxis verwendbaren Chips zu jener des kleinsten realisierbaren Transistors in Beziehung setzt.

Die Grenze beim Transistor wird durch physikalische Gegebenheiten bestimmt. Ein Transistor besteht aus drei benachbarten Bereichen, der Source, dem Drain und dem Gate. Eine kleine Spannung, die an ein Metallfenster oberhalb des Gates angelegt wird, steuert den Strom der Elektronen (oder der positiven Löcher) von Source zu Drain. Die gewünschten Eigenschaften der drei Bereiche werden mit Dotieratomen (aus der dritten oder fünften Hauptgruppe des Periodensystems) im Halbleiter erzeugt. Aus der benötigten Anzahl von Dotieratomen ergibt sich eine theoretische untere Grenze für die Abmessungen eines Transistors: Seine Seitenlänge darf nicht kürzer als 400 Gitterkonstanten sein (die Gitterkonstante gibt die Größe einer Einheitszelle im Kristall an).

In der Praxis muss der für einen Transistor benötigte Platz auf einem Chip etwa dreimal so lang sein. Silicium hat eine Gitterkonstante von 5,4 x 10-8 Zentimeter; der kleinste herstellbare Transistor würde demnach 3x 400 x 5,4 x 10-8 oder grob 10-4 Zentimeter Seitenlänge haben. Solch ein Transistor würde auf der Oberfläche eines Chips etwa 10-8 Quadratzentimeter benötigen.

Die Grenze der Chipgröße ist wiederum durch die Wirtschaftlichkeit bestimmt. Chips stellt man her, indem man einen Zylinder aus Reinstsilicium in etwa 50 Wafer zerschneidet. Dann wird jeder Wafer in etwa 100 Chips zerteilt. Das Silicium enthält unvermeidlich mikroskopisch kleine Defekte. Jeder Chip, der am Ende einen Defekt an der Oberfläche aufweist, kann nicht einwandfrei funktionieren und muss aussortiert werden. Je größer ein Chip ist, um so wahrscheinlicher sind Defekte. Daher verschlechtert sich die Ausbeute mit zunehmender Größe. Im Moment ist es unwirtschaftlich, Chips mit einer Fläche von mehr als 1 Quadratzentimeter herzustellen. Die Grenze dürfte bei etwa 10 Quadratzentimetern liegen. Von dieser Fläche könnten aber nur etwa 10 Prozent oder rund 1 Quadratzentimeter mit Transistoren bestückt werden. Der Rest würde für Verbindungen und zum Isolieren der Schaltkreiselemente benötigt. Mithin würde Miniaturisierung der Transistoren auf 10-8 Quadratzentimeter Chipfläche erlauben, 100 Millionen Transistoren (oder andere Komponenten) auf einem Chip unterzubringen. Dieser Kalkulation zufolge kann die Komplexität von integrierten Schaltungen noch um einen Faktor 50 gegenüber heutigen Speicherchips mit zwei Millionen Komponenten zunehmen, bis die Grenze der Siliciumtechnologie erreicht ist. [11] 256 Millionen Transistoren können derzeit schon auf einem quadratzentimetergroßen Chip untergebracht werden. [16]

Ein

anderes Problem der Miniaturisierung ist die zunehmende elektrische Feldstärke

und die damit verbundene Wärmeentwicklung. Moderne Chips müssen gekühlt werden.

[9] Um die Grenzen von Silicium zu brechen, werden sich die Forscher anderen

Chipmaterialien und Chipdesigns zuwenden müssen. [11]

5. The Next Generation

5.1.

Galliumarsenid

Was Chipentwickler zunehmend auf Galliumarsenid zurückgreifen lässt, ist vor allem seine höhere Schaltgeschwindigkeit. In einem schwachen elektrischen Feld bewegen sich die Leitungselektronen darin sechsmal so schnell wie in Silicium.

Die Überlegenheit von Galliumarsenid ist allerdings nicht so groß, wie der Vergleich der Elektronenbeweglichkeiten zeigt. Ein besseres Kriterium bildet die Zeit, die ein Ladungsträger unter dem Einfluss eines elektrischen Feldes nahe seinem Durchbruchwert braucht, um ein elektrisches Potentialgefälle – z.B. von einem Volt - zu durchqueren. (Die elektrische Durchbruchfeldstärke ist die Feldstärke, bei der so viele Valenzelektronen aus dem Gitter herausgerissen werden, dass eine Selbstionisierungslawine ausgelöst wird.) Nach diesem Kriterium arbeiten Schaltkreise aus Galliumarsenid nur ungefähr zweieinhalbmal so schnell wie solche aus Silicium.

Zudem wird dieser Vorteil mit zunehmender Miniaturisierung der Transistoren unter Umständen durch andere Materialfaktoren aufgehoben. Auch durch Erhöhen der Stromstärke lässt sich die Schaltgeschwindigkeit eines Transistors steigern; allerdings wird dabei mehr Wärme in ihm erzeugt. Bei extrem kleinen Transistoren kann so die Fähigkeit des Substrats, Wärme vom Bauelement abzuleiten, zum begrenzenden Faktor für die Schaltgeschwindigkeit werden. Da Silicium eine dreimal so hohe Wärmeleitfähigkeit wie Galliumarsenid hat, können sehr kleine Siliciumbauelemente ebenso schnell schalten, wie solche aus dem scheinbar „schnelleren“ Galliumarsenid. [8]

Schaltkreise aus Galliumarsenid werden die Siliciumtechnologie nicht ersetzen, sondern ergänzen. Aufgrund der höheren Produktionskosten wird Galliumarsenid nicht für PCs verwendet, sondern für spezielle Anwendungen in der Nachrichtenübertragung und im Militärbereich, da solche Schaltkreise auch bei hoher Temperatur und unter intensiver Bestrahlung funktionieren. [12]

5.2. Silicium-Germanium

Die enorme Steigerung in punkto Geschwindigkeit und Vielseitigkeit der Chips ist bisher im Wesentlichen durch immer stärkeres Verkleinern der elektronischen Schaltungen erreicht worden. Nun hat man hingegen die Materialzusammensetzung der Chips modifiziert, um bei gleichen Abmessungen die Driftgeschwindigkeit der Elektronen zu erhöhen. Dabei fand man heraus, dass sich mit einer Legierung aus den beiden halbleitenden Elementen Silicium und Germanium außergewöhnlich schnell arbeitende Transistoren herstellen lassen – das heißt diejenigen Schaltelemente, auf denen die gesamte moderne Elektronik beruht.

Da Silicium und Germanium die gleiche Kristallstruktur haben, kann man eine Schicht des einen Materials auf das andere aufbringen, ohne die atomare Ordnung zu stören. Die jeweiligen Abstände der Atome unterscheiden sich allerdings: Die Gitterkonstante von Germanium ist um 4 Prozent größer als die von Silicium. Scheiden sich nun Germaniumatome auf einem dicken Substrat aus Silicium ab, so lagern sie sich zwar an entsprechenden Gitterplätzen an, aber es entstehen enorme elastische Spannungen, die mit jeder zusätzlichen aufgebrachten Schicht zunehmen.

Ein Trick, die Spannung im Kristall auf andere Weise zu verringern, ist das Abscheiden einer Silicium-Germanium-Legierung. Deren charakteristischer Atomabstand liegt zwischen den Gitterkonstanten der beiden Elemente. Eine Schicht aus einer solchen Legierung aufzubringen, erfordert jedoch viel Geschick, denn selbst in ihr bilden sich Defekte, wenn sie zu dick ist oder einen zu hohen Germaniumanteil hat.

Die Ungleichheit in den Gitterkonstanten von Silicium und Germanium zu überwinden, erwies sich als außerordentlich schwierig. Anfang der achtziger Jahre setzte man bei entsprechenden Versuchen zumeist die Molekularstrahlepitaxie[2] ein. Dafür bringt man das Siliciumsubstrat in eine Stahlkammer, die auf weniger als ein Billionstel des Atmosphärendrucks evakuiert wird, und heizt es auf 1100°C oder mehr auf. Bei derart hohen Temperaturen dampfen Verunreinigungen vom Silicium ab, so dass eine saubere Oberfläche entsteht, auf der dann weitere Atomschichten aufwachsen können.

Nach diesem Reinigungsprozess lässt man die Oberfläche etwas abkühlen und bringt zunächst eine Pufferschicht aus reinem Silicium auf, um alle noch verbleibenden Verunreinigungen zu überdecken. Schließlich wird die Legierung abgeschieden, indem man Silicium und Germanium in Behälter am Boden der Kammer schmilzt und verdampfende Atome strahlförmig auf das Substrat richtet, wo sie sich zu kristallinen Schichten zusammenlagern.

Um die Spannung möglichst gering zu halten, baute man im Allgemeinen weniger als 30 Prozent Germanium in die Legierung ein. Auf diese Weise gelang es, einigermaßen defektfreie Heteroübergänge herzustellen; sie waren aber lediglich gut genug, um als Labormuster für Versuche zu dienen.

Einige Forscher gingen deshalb zur chemischen Abscheidung aus der Gasphase (englisch chemical vapor deposition, CVD) über. Dabei benützt man gasförmige Moleküle, aus denen die gewünschten Atome durch Diffusion zur Oberfläche des Substrats gelangen, wo sie sich ansammeln und neue Kristallschichten bilden. Dieses seit Jahrzehnten wohlbekannte Verfahren ist in vieler Hinsicht einfacher als die Molekularstrahlepitaxie.

Die Si-Germanium Chips können für Digital-Analog-Wandler für die Umsetzung digitaler Daten aus optischen Glasfasern in analoge Signale für die Telekommunikation eingesetzt werden. [10]

5.3. Molekül-Technologie

5.3.1. Molekül SENSI

Der französische Chemiker James La Clair hat ein Molekül namens SENSI entwickelt, das die Herstellung eines superkleinen und schnellen Rechners ermöglichen soll. Die neue Molekül-Technologie könnte helfen, ein großes Problem zu lösen, nämlich die räumliche Begrenzung der Chips, die auf Silicium basieren. Eine Computertechnologie, die auf Molekülen statt auf Silicium basiert, würde es ermöglichen, eine Schaltung zu entwickeln, die nur ein einziges Molekül benötigt. Die neue Technologie soll die Generation der Siliziumchips ablösen und beruht auf einem einzigen Molekül, das unter Einfluss der Gase Stickstoff und Kohlendioxid zwei verschiedene Zustände annehmen kann. [13]

5.3.2. Molekül

Bakteriorhodopsin

Bakteriorhodopsin ist ein

Pigmentsystem, das seine Konfiguration bei Lichteinfall verändert. Ein solches

Molekül eignet sich womöglich für einen optischen Computer, bei dem

Photonenströme die Rolle der Elektronen übernehmen. Ein weiterer Vorteil

besteht darin, dass die Substanz von Mikroorganismen synthesiert werden könnte

und somit keine aufwendigen Fabriken für ihre Herstellung erforderlich wären.

Es ist durchaus denkbar, dass sich durch Licht aktivierbare Biomoleküle in ein

räumliches Speichersystem integrieren lassen, dessen Kapazität die einer

heutigen CD-ROM um das 300fache überstiege. [17]

5.4. Quantenmechanische Schalter

Ein hypothetischer Schalter – Quanteninterferenzgerät – beruht auf der

Interferenz von Quantenwellen. Im klassischen Fall entsteht Interferenz, wenn

man Licht – also eine Welle elektromagnetischer Strahlen – in zwei Komponenten

aufteilt und nicht auf völlig gleiche Weise wieder zusammenführt. Zunächst sind

die Teilstrahlen in Phase, das heißt: Wellenberge und –täler schwingen

gleichsinnig. Wenn aber die beiden Komponenten vor ihrer Vereinigung

verschieden lange Wege zurücklegen, ändert sich ihre Phasenbeziehung und bei

der Überlagerung löschen die Berge und Täler einander teilweise oder gänzlich

aus, beziehungsweise sie verstärken sich. Dadurch entsteht ein Muster aus

hellen und dunklen Streifen, deren Abstand ein Maß für die Phasenverschiebung

im System ist.

Der Quantenmechanik zufolge haben auch Elektronen Wellencharakter und können interferieren. Legen die beiden Komponenten gleiche Entfernungen mit gleicher Geschwindigkeit zurück, so entsteht bei ihrer Überlagerung wieder die ursprüngliche Welle; doch bei unterschiedlicher Geschwindigkeit tritt Interferenz ein. Die Geschwindigkeit einer solchen Welle lässt sich verändern, indem man unterwegs ein winziges elektrisches Feld anlegt. Bei entsprechend gewählter Feldstärke löschen die beiden Teilwellen einander aus – das heißt: durch das Gerät kann kein Strom fließen.

Auf den ersten Blick entspricht dies genau dem Prinzip des Feldeffekttransistors, nur dass dort das elektrische Feld einen durch einen Halbleiter fließenden Strom steuert. Doch ein Interferenzschalter funktioniert nur unter ganz bestimmten Voraussetzungen: Ist die angelegte Spannung ein wenig zu hoch oder zu niedrig, fließt bereits Strom. Seiner Empfindlichkeit wegen stellt der Interferenzschalter aber keinen echten Konkurrenten für den Transistor dar. Es kann nämlich auf Grund eines verrauschten Signals zu großen Datenverlusten kommen. [9]

5.5. Quantenpunkte

Immer dichter werden Millionen von Bauelementen auf Siliciumchips gepackt – die kleinsten Strukturen sind mit 0,2 Mikrometern bereits zwanzigmal dünner als ein menschliches Haar. In dem Maß, in dem diese Strukturen kleiner werden, steigen aber Aufwand und Kosten der dafür benötigten Präzisionsinstrumente exponentiell. Forschergruppen in aller Welt arbeiten daher an einer neuen Methode zur Herstellung kleinster Halbleiterstrukturen – dem selbstorganisierten Wachstum. G. Springholz von der Linzer Johannes-Kepler-Universität ist es erstmals gelungen, geordnete Nanostrukturen im dreidimensionalen Raum wachsen zu lassen. Die erzeugten Nanostrukturen, sogenannte Quantenpunkte, fungieren als Sammelbecken für freie Elektronen, die für den Ladungstransport in Halbleiter-Bauelementen zuständig sind. Für den Bau wird eine dünne Schicht Bleiselenid auf ein Substrat aus Bleitellurid aufgedampft. Auf Grund von mechanischen Spannungen an der Grenzfläche der beiden Materialien verteilt sich das Bleiselenid aber nicht gleichmäßig, sondern bildet spontan pyramidenförmige Quantenpunkte. Auf Grund ihrer außerordentlichen Stabilität eignen sich Quantenpunkte hervorragend als Speicherbits. In dreidimensionalen Speichern könnte man die Speicherdichte zwar um ein Vielfaches erhöhen, aber die neuen Strukturen werden zunächst nur in der Optoelektronik, beispielweise in Lasern oder Leuchtdioden, angewendet. Infrarot-Laser, die bisher nur bei tiefen Temperaturen funktionieren, könnten damit auch bei Raumtemperatur eingesetzt werden. [14]

5.6. Nanotransistor

An der University of California, Berkely, wurde der neue Transistor der 2000 Mal kleiner als das menschliche Haar ist, entwickelt. Mit der Breite von nur 50 Nanometern ist die Neuentwicklung somit etwa zehn Mal kleiner als die üblichen Transistoren. Außerdem soll durch die Innovation die Geschwindigkeit von Computerchips dadurch nahezu verdoppelt werden.

Der Nanotransistor ist vertikal

aufgebaut, die Einzelkomponenten werden in Schichten auf einem Siliciumwafer

aufgebracht. Mit sehr dünnen Schichten lassen sich auf diese Weise minimale

Abmessungen erzielen. Mit dem üblichen Photoätzverfahren erreicht man diese

Größenordnung nicht.

Seit Juli 1999 arbeitet der Prototyp

des Transistors einwandfrei. [15]

Literaturverzeichnis

[1] K.H. Büchel, H. H. Moretto, P. Woditsch, „Industrielle anorganische Chemie“, WILEY-VCH, 1999

[2] N.N. Greenwood, A. Earnshaw, „Chemie der Elemente”, VCH, 1990

[3] C. Zahler, M. Weissenböck, „Band 56 Grundlagen der Informatik“, ADIM, 1996

[4] Siemens Video, „Ein Chip entsteht IC-Fertigung mit neuester Technologie“, Siemens Semiconductors, 1994

[5] F. R. Paturi, „Chronik der Technik“, Chronik Verlag Harenberg, 1988

[6] CD-Römpp Chemie Lexikon – Version 1.0, Stuttgart, New York: Georg Thieme Verlag, 1995

[7] P. Chaudhari, Spektrum der Wissenschaft, 12, 106ff, 1986

[8] J. D. Meindl, Spektrum der Wissenschaft, 12, 64ff, 1987

[9] R. W. Keyes, Spektrum der Wissenschaft, 8, 56ff, 1993

[10] B. S. Meyerson, Spektrum der Wissenschaft, 5, 80ff, 1994

[11] J. S. Mayo, Spektrum der Wissenschaft, 12, 48ff, 1986

[12] W. R. Frensley, Spektrum der Wissenschaft, 10, 88ff, 1987

[13] http://www.newscientist.com

[14] A. Prohammer, Standard , W3, 23.10.1999

[15] Reuter, Standard 11, 35, 27./28. November 1999

[16] A. Krieglsteiner, UNI Nachrichten, 12, 5, 1999

[17] D.A. Patterson, Spektrum der Wissenschaft, Spezial 4, 17

Dieser Artikel ist ein Teil einer Fachbereichsarbeit zum Thema „Vom

Sand zum Chip“, verfasst von Matthias SWOBODA. Eingereicht wurde diese Arbeit

bei Dr. Christiana KUTTENBERG am pG 19, Neulandschule, Alfred Wegener-Gasse

10-12, 1190 Wien.