LWL Verbindungstechnik: Spleißen

Bei der Planung eines Lichtwellenleiternetzwerkes sind neben der Dämpfung des LWL Kabels auch die Dämpfungswerte der Verbindungsstellen zu beachten. Bei der Herstellung von Lichtwellenleiter-Verbindungen unterscheidet man:

Thermische Spleiße

Mechanische Spleiße

Steckverbindungen

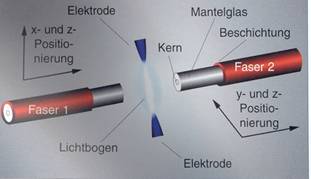

Thermisches Spleißen unterscheidet sich von mechanischen Spleißverbindungen sowie LWL Steckverbindungen dahingehend, dass die einzelnen Glasfasern bei diesem Verfahren hochqualitativ mit Hilfe eines Lichtbogens direkt miteinander verschweißt werden. Auf diese Weise entsteht eine stoffschlüssige Verbindung der Fasern ohne Luftspalt und Einschlüsse. In der Praxis werden hierfür Spleißgeräte eingesetzt.

|

|

Bild 1: Schüler und Schülerinnen der Nachrichtentechnik

arbeiten mit dem Gerät: X75 (Corning) in der Werkstätte |

Das thermische Spleißverfahren ist die präziseste und dauerhafteste Methode, um LWL – Fasern permanent zu verbinden.

Wesentlich dabei ist die Faserpositionierung:

|

|

Kern-zu Kern-Positionierung Diese erfolgt automatisch über Schrittmotoren und / oder hochpräzise piezokeramische Stellelemente. Diese Positionierungsart erfordert eine Verstellung in drei Richtungen: vertikal, horizontal und axial. Bei der Positionierung mit festen V-Nuten wird die Position der Faserenden durch den Aussendurch-messer der Fasern in den Präzisions – V- Nuten des Spleißgerätes festgelegt. |

Die Steuerung des Spleißprozesses:

Spleißgeräte verwenden üblicherweise zwei sich ergänzende Systeme zur Steuerung des spleißprozesses:

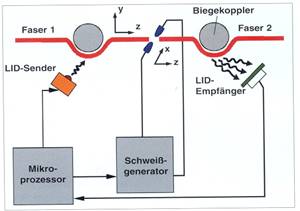

Das LID – System und das Videobild-Auswertungsverfahren L-PAS

|

|

LID

– System: Dieses System dient dem hochpräzisen Positionieren der Fasern in X/Y und Z – Richtung. Es besteht aus zwei Biegekopplern (Sender und Empfänger) Das Licht wird auf der Sendeseite in die Faser eingekoppelt. Auf der Empfangsseite wird die transmittierte Lichtleistung gemessen. Kriterium für die optimale Ausrichtung der Fasern ist das Maximum der über den Spleiß übertragenen Lichtleistung. |

|

|

L-PASDie Videovollbildauswertung ist ein System zur Spleißprozesssteuerung. Die zu verschweißenden Faserenden werden mir einer oder mehreren CCD – Kameras abgebildet. Das Videosignal wird einerseits zur Darstellung, als auch zur Kontrolle der Faserpositionierung genutzt, andererseits auch für die Spleißdämpfungsbeeurteilung. |

|

|

Einflüsse

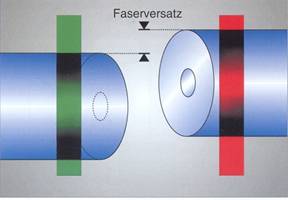

auf den Spleißprozess: 1) Der Selbstzentriereffekt: Der Selbstzentriereffekt ist das durch die Oberflächenspannung des geschmolzenen Glases verursachten Bestreben der Glasfaser, eine homogene, möglichst versatzlose Verbindung zu bilden. 2)

Die Kernexentrizität Die vorhandene Gesamtexzentrizität wird durch die präzise Kern-zu-Kern Positionierung mit dem LID –System ausgeschaltet. 3)

Die Faserendflächenqualität Die Endflächenqualität der zu verschweißenden Fasern hat direkte Auswirkung auf die Spleißdämpfung. |

|

|

Beim Trennen von Fasern für den Spleißvorgang muss die Faserendfläche daher sauber, frei von Ausbrüchen eben und rechtwinkelig zur Faserachse sein. Die Spleißgeräte erkennen Schmutzpartikel und mechanische Beschädigungen mit ihrer L-PAS Videobildauswertung. Mit Hilfe eines Reinigungslichtbogen werden Verschmutzungen entfernt. Auf diese Weise ist gewährleistet , dass jederzeit eine möglichst optimale Spleißdämpfung erzielt wird und die Faservorbereitung nur wiederholt werden muss, wenn dies wirklich erforderlich ist. 4)

Qualität der Faservorbereitung Beim Absetzen und Trennen der Fasern ist unbedingt darauf zu achten, dass das Mantelglas nicht beschädigt wird. |

|

|

Jede Beschädigung des ungeschützten Mantelglases kann Mikrorisse verursachen, die wiederum zu Faserbrüchen während des Spleißens oder der Ablage führen können. Der noch ungeschützte Spleiß wird auf Zugfestigkeit geprüft. Anschließend wird er mittels Krimp- oder Schrumpfspleißschutz gesichert um eine dauerhaft störungsfreie Funktion in der Muffe, im Spleißmodul oder in der Spleißkassette zu gewährleisten. Darüber hinaus durchleuchtet das LID – System die Spleißverbindung während der Zugfestigkeitsprüfung, damit ein eventueller Anstieg der Spleißdämpfung umgehend erkannt wird. |

|

|

5)

Schmutzpartikel Verschmutzungen auf dem Fasermantel bzw. in den V-Nuten können zur schlechten Faserpositionierung führen. Dies kann eine ungünstige Ausrichtung der Faserachse verursachen und den Spleißprozess genauso extrem beeinflussen wie schlechte Bruchwinkel. 6)

Faserschmelzeigenschaften Aufgrund des höheren Anteils von dotiertem Kernglas in Mehrmodenfasern sind die Fasern während des Schmelzprozesses kritischer als Einmodenfasern. |

|

|

7)

Elektrodenzustand Ein reproduzierbarer und stabiler Lichtbogen ist für hochqualitative Spleiße unbedingt erforderlich. Der Lichtbogen wird vor allem durch den Elektrodenzustand beeinflusst. Bei Verschleiß oder Verschmutzung, während des Schweißens verdampfte Glaspartikel, verändert sich der Elektrodenzustand auch im Normalbetrieb. Aus diesem Grund ist von Zeit zu Zeit eine Elektroden-reinigung bzw. ein vollständiger Elektrodenaustausch erforderlich. |

Quellenverzeichnis:

Corning Cable

Systems

RXS Kabelgarnituren GmbH

Bilder von der Netzwerkwerkstätte am TGM

Autor Ing. Franz Tripolt, Nachrichtentechnik - Werkstätte